工期短縮

工期短縮

手早く設置して負担を軽減させたい

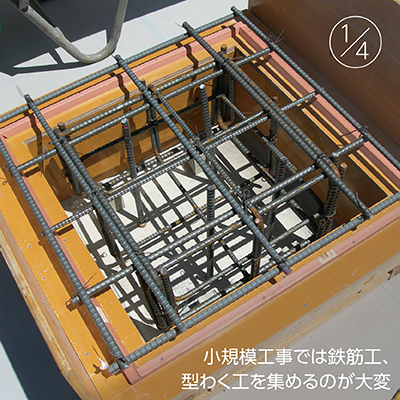

従来のコンクリート基礎を設置する場合、配筋→型枠設置→コンクリート打設→型枠解体等の工程を経るため、数日間で基礎を設置することは困難でした。更に市街地の既存ビルの場合、アンカーの設置やコンクリートの打設時等に、騒音の発生・ビル内の養生・周辺道路の交通等への対策が必要となり、主として休日を中心とした工程を組まざるを得ず、工期が長くなることは避けられません。ベルベースの設置は、工場生産の既製品をアンカーボルトで固定するだけなので数日間の工期で完了します。そのため施工の環境や条件が厳しく、休日しか施工日を得られない場合にも柔軟な対応が可能です。

| 空調機器、受変電機器、太陽光発電システム等の設置工事で、当初工程である基礎設置で工期短縮が可能となるため、後工程に余裕が生まれます。 | ベルベースは短工期での設置が可能なため、基礎設置工事に対する管理経費が低減されます。 | 短工期では降雨に遭遇する機会が減るため、漏水事故の発生率が減少します。また、既製品を設置する乾式工法のベルベースは設置直後の防水施工が可能となり、漏水事故が大きく減少します。 | 従来のコンクリート基礎の場合、設備用架台の設置に先立ちコンクリート基礎の頭部を穿孔しアンカーボルトを設置する必要があります。ベルベースは、この架台用アンカーボルト設置の工期と費用が不要となります。 |

軽量化

軽量化

屋上に重いものを載せたくない

建築物の耐震性能にとって、屋上の荷重増加は無視できません。耐震性能に余裕が少ない建物はもちろん、耐震補強を施した建物も、なるべく軽い屋上にしておきたいものです。ベルベースは、コンクリート基礎では不可能な軽量化を実現しました。

| コンクリート基礎 小 | 重さ 本体部 頭部 高さ |

: 約200kg : 300×300 : 480×480 : 600 |

コンクリート基礎 大 | 重さ 本体部 頭部 高さ |

: 約500kg : 500×500 : 900×900 : 600 |

既築建築物を耐震改修する際に、屋上防水の改修と共に保護コンクリートを撤去するなど、屋上を軽量に保つ努力がなされています。既築建築物の屋上に新たな設備機器を載せる場合、屋上へ加わる荷重は設備機器類と基礎の合計。基礎をコンクリート製にすると、基礎の荷重が設備機器類の荷重を上回る場合も発生します。従来の重いコンクリート基礎以外の選択肢をベルベースは提供します。

防水を熟知した製品設計

防水を熟知した製品設計

建築物の屋根に求められる最も大切な使命は雨水の浸入を許さないことです。基礎の設置工事は、陸屋根に施された防水層の所要部分を一時的に撤去して進めるため、漏水事故発生の危険が常につきまといます。防水を熟知した製品設計により、既存防水層と干渉しない製品(VBA2 / 外アンカー、VBC3)、防水層を撤去しても漏水事故の確率が低い製品(VBA2 / 内アンカー、VBF2)を提供しています。

施工中の雨養生

既存建物の屋上へ基礎を新たに設置する際は基礎底部の既設防水層を撤去するため、工事中の雨養生が重要です。

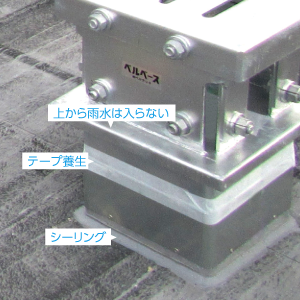

ベルベースA(内アンカー)

テープでシャッター上端からの浸水を、シーリング材で本体底部周囲からの浸水を防いでいる。但し、この例は数日間の簡易止水工法であり、ベルベース本体部への速やかな防水層の施工が必要。

既存防水が加硫ゴムシートの例

コンクリート基礎(内アンカー)

型枠下部の周囲にシーリング材を打つ等が考えられるが、雨養生は容易ではない。

既存防水が塩ビシートの例

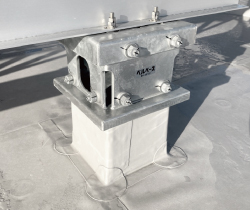

防水層は定期的な改修を実施します。ベルベースは、ベルベース上に設置した太陽光発電設備やその他の設備機器を取り外すことなく、防水工事が可能な高さになっています。

ベルベースの水切部は、張り出し幅及び立下がり幅を充分にとり、防水層末端部へ雨水が廻り難い構造になっています。

換気機構で内部結露の被害を防ぐ

換気機構で内部結露の被害を防ぐ

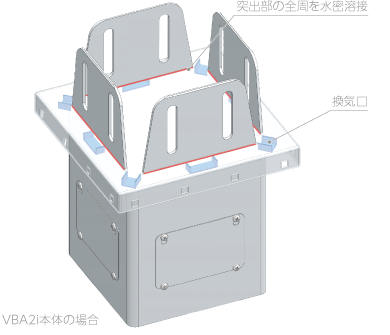

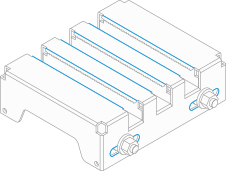

水切り内に換気口を設置

ベルベース底板に設けたアンカーボルト用の予備穴から、スラブ等に含まれた水蒸気がベルベース本体内へ侵入し、本体内部で結露を発生させる可能性があります。この現象を軽減し、内部結露による不具合の発生を防止する目的で、本体外周部の水切り内に換気口を設置しています(VBA2の場合8カ所)。換気口にはノズルを設け、水返し効果により強風時に本体側面に沿って吹き上げられた雨水の侵入を防いでいます。

換気口はガラリと同じ

雨水の浸入を防ぎつつ内部に滞留した水蒸気等を換気口から排出させる、ガラリの構造及び目的と同じです。

換気口から侵入する微量の雨水は、滞留せずに蒸発するため許容しています。

ガラリ例

換気口の構造

換気口の位置

頭部の位置をあとで調整

頭部の位置をあとで調整

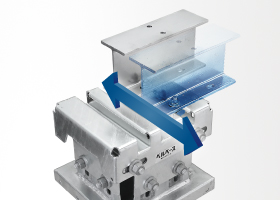

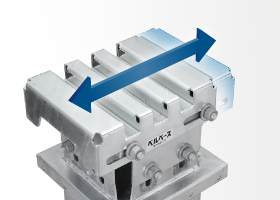

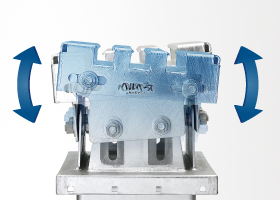

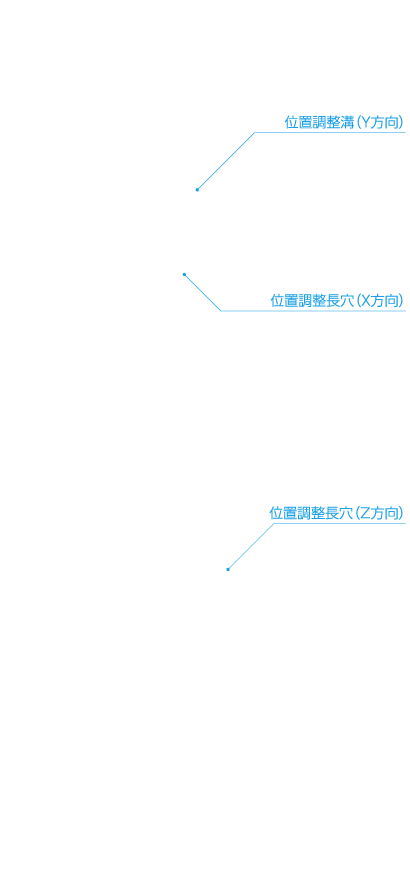

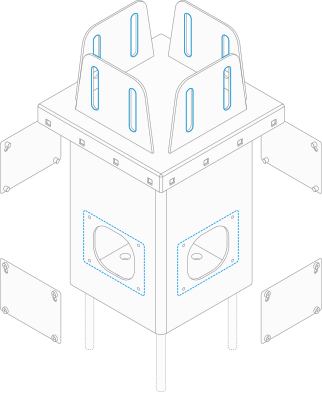

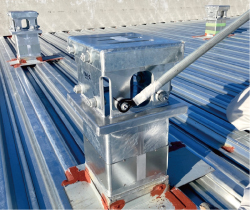

ボルト接合部の長穴を利用して、XYZ方向の位置調整がmm単位で可能。更に水勾配のある下地へ設置しても頭部を水平に保てます。ベルベースを下地に固定した後に頭部の位置を調整する「あと調整」方式なので、施工に余裕が生まれます。施工精度に注意しても現場では多少の誤差が生じるもの。現物合わせをしながら調整可能なので安心です。

合理的な構造

合理的な構造

XYZの三方向にボルト締結用長穴を配し、前後・左右・垂直方向の位置調整や頭部の勾配調整も可能にしました。これらの調整は全て本体を下地へ設置後に行えるので、施工者は安心して工事を進められます。

鋼鉄-安定した耐力維持

脆性(ぜいせい:もろい)を示す素材とは異なり、鉄は靱性(じんせい:粘り)があるため、設計強度を超えて曲げても急激な破壊は起こりません。鉄は紫外線劣化や気温による劣化は殆ど無いため、適切な防錆処理が施された鋼鉄製の構造物は、経年後も初期の物性を保持します。この靱性と初期物性の維持を重視し、ベルベースの素材を鋼鉄製としています。

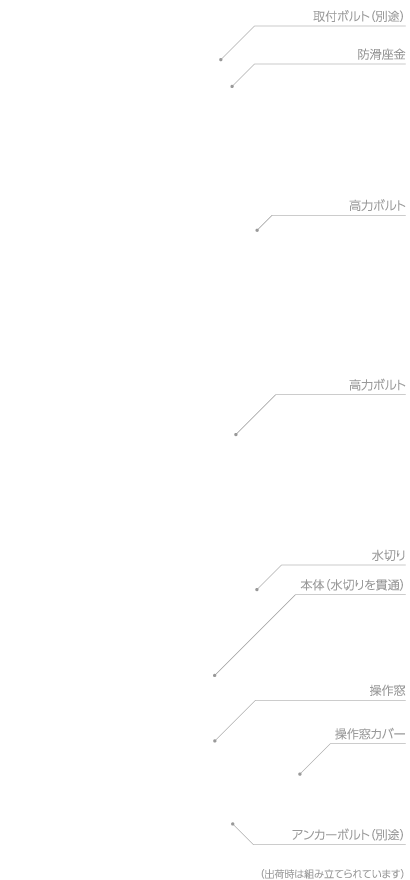

力の確実な伝達

頭部・連結部・本体部は高力ボルトによる摩擦接合で確実に結合させています。本体は水切りを貫通しているので、頭部に加わった荷重が無理なくアンカーボルトへ伝わります。また、貫通部は溶接により一体化しているため、本体の変形を防止すると共に、確実な水密性を得ています。

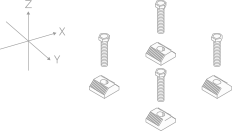

高力ボルトによる摩擦接合

ベルベースの調整用長穴可動部では、部材相互の接合に高力ボルトを用いて信頼性を高めています。高力ボルトを用いた摩擦接合部では、向かい合う鋼板表面のそれぞれにリン酸亜鉛を塗布処理し、摩擦係数を向上させて接合を確実なものにしています。

高力ボルト:ベルベースに用いる高力ボルト、ナット、ワッシャは、国土交通大臣認定品F8Tに求められる機械的強度を有していますが、ワッシャが規定よりも大きいため(規定17×32×4.5、ベルベース17×40×6)国土交通大臣認定品には該当しません。

長寿命

長寿命

これまでの複雑な工程を省くことができる「乾式工法」ベルベース

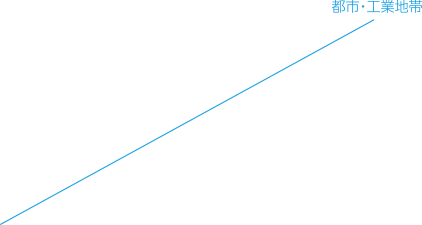

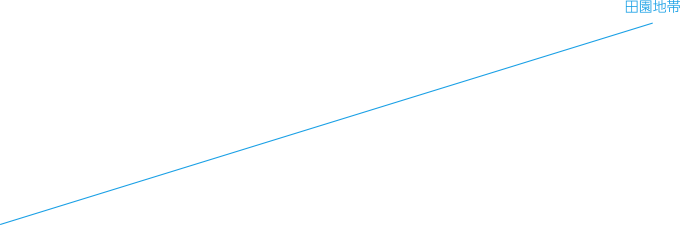

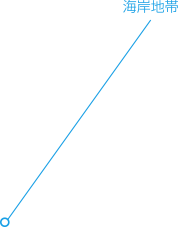

ベルベースの素材である鋼鉄は腐蝕により耐力が低下するため、腐蝕防止を目的とした溶融亜鉛メッキ層の耐用年数が、ベルベースの寿命を決める大きな要素となっています。ベルベースに施されたメッキ層の耐用年数は都市工業地帯で62年と推測されています。

参考資料/JIS H8641:2007 解説付属書 溶融亜鉛めっきの耐食性 ※耐用年数は推定計算例であり、保証値ではありません。

ベルベースの表面には厚さ77ミクロン以上の溶融亜鉛メッキ(HDZT77)を施しています。これはJIS H8641「溶融亜鉛めっき」に定められた最も厚いメッキ層で、「過酷な腐蝕環境下で使用される鋼材・鋼製品及び鋳鍛造品類(JIS H8641:2007)」に適用されます。

種類の記号及び膜厚

| 膜厚 | 付着量[旧規格によるa)] | |||

| 種類の記号 | 膜厚(μm) | 種類 | 記号 | 付着量(μ㎡) |

| HDZT 35 | 35以上 | 1種A | HDZ A | 250以上 |

| HDZT 42 | 42以上 | 1種B | HDZ B | 300以上 |

| HDZT 49 | 49以上 | 2種35 | HDZ 35 | 350以上 |

| HDZT 56 | 56以上 | 2種40 | HDZ 40 | 400以上 |

| HDZT 63 | 63以上 | 2種45 | HDZ 45 | 450以上 |

| HDZT 70 | 70以上 | 2種50 | HDZ 50 | 500以上 |

| HDZT 77 | 77以上 | 2種55 | HDZ 55 | 550以上 |

JIS H8641:2021 溶融亜鉛めっき

亜鉛めっき層の耐用年数は環境別の腐蝕減量から求められます。JISに示された計算方法による環境地帯別の、ベルベースの耐用年数をグラフに示します。

使用環境別亜鉛腐蝕速度

| ばく露試験地域 | 平均腐食速度(g/㎡・年) | 耐用年数(年) |

|---|---|---|

| 都市工業地帯 | 8.0 | 62 |

| 田園地帯 | 4.4 | 113 |

| 海岸地帯 | 19.6 | 25 |

JIS H8641:2007 解説付属書 溶融亜鉛めっきの耐食性

※耐用年数の計算式 : 亜鉛付着量÷年間腐蝕速度×0.9

ベルベースの亜鉛付着量 : 550g/㎡

都市工業地帯での耐用年数 : 550÷8.0×0.9=61.9

重いH形鋼でも楽々、安全固定

重いH形鋼でも楽々、安全固定

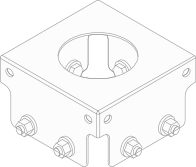

H形鋼の位置を決めてから固定

コンクリート基礎のように、予め固定されたボルトにH形鋼のボルト孔を合わせて固定することは、指詰めや固定ボルトを曲げてしまうリスクが伴います。固定ボルトのあと付け工法は、ベルベース頭部にH形鋼を乗せ、位置決め後に、上側からフランジのボルト孔へ固定ボルトを通し、ボルトの頭を締めて固定する安全で確実な工法です。

ベルベースの頭部に乗せたH形鋼の位置決め後に、固定ボルトをH形鋼のフランジ孔へ上側から挿入する安全工法。H形鋼等の重い鋼材で用います。

防滑座金で安全固定

専用の防滑座金を用いてH形鋼等を固定する方法は、固定ボルトのあと付け工法も先付け工法も共にBCJ評定で認められています。防滑座金の突部がベルベース頭部の溝に設けた突部に嵌合し、鋼材を確実に固定します。

固定ボルトを位置調整溝の所定の位置に並べた後に、鋼材を設置する工法。鋼材が重い場合は無理が生じるため、小型で短いH形鋼、溝形鋼及びC形鋼等に適用します。

ナット締の場合ボルト長さは次の計算によります。

ボルト長=13mm(防滑座金の厚さ)+4mm(隙間厚さ※)+鋼材厚さ+ナット・ワッシャの厚さ+余長

※隙間厚さは製品ごとに若干の誤差が有ります。

上面(防滑突起付き)

下面(共回り防止壁付き)

乾式工法

乾式工法

ベルベースは、品質管理された工場生産品を現場で取付ける「乾式工法」で設置します。この乾式工法は、従来の湿式工法(コンクリート基礎)に比べ安定した品質、短工期、省力化、軽量化等の優れた長所を発揮します。

ベルベース(乾式工法)

コンクリート基礎(湿式工法)

| 完成品の品質 | 仕上がり精度 | 標準化 | 養生期間 | 工期 | 作業員の技量 | 施工時の天候 | |

| 乾式工法 (ベルベース) |

安定 | 高い | 容易 | 不要 | 短い | 依存小 | 影響小 |

| 湿式工法 (コンクリート) |

不安定 | 低い | 複雑 | 必要 | 長い | 依存大 | 影響大 |

断熱ルーフデッキに最適

断熱ルーフデッキに最適

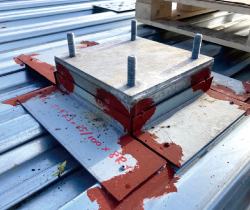

陸屋根全体を軽量・短工期に(写真は旧モデルです)

デッキプレートへ配筋しコンクリートを打設してスラブを造る従来工法とは異なり、近年はデッキ上へ直接断熱材と防水層を敷設する乾式工法が増えています。この屋根へ設備機器を設置するために重いコンクリートを打設することは軽い乾式屋根を採用した理由に反するため、軽量な乾式基礎が求められています。ベルベースは乾式・軽量・短工期を実現し、断熱ルーフデッキを用いた乾式屋根工法に最適です。

|

|

|

|

|

|

|

|

|